最近の表面処理の一例についてお話します。

港湾において船舶や機材を固定するために用いられる、新設計のアンカーマグネットの設計・製造を受託しました。

カスタムでは、製品のサイズと引っ張り力の要件を指定します。

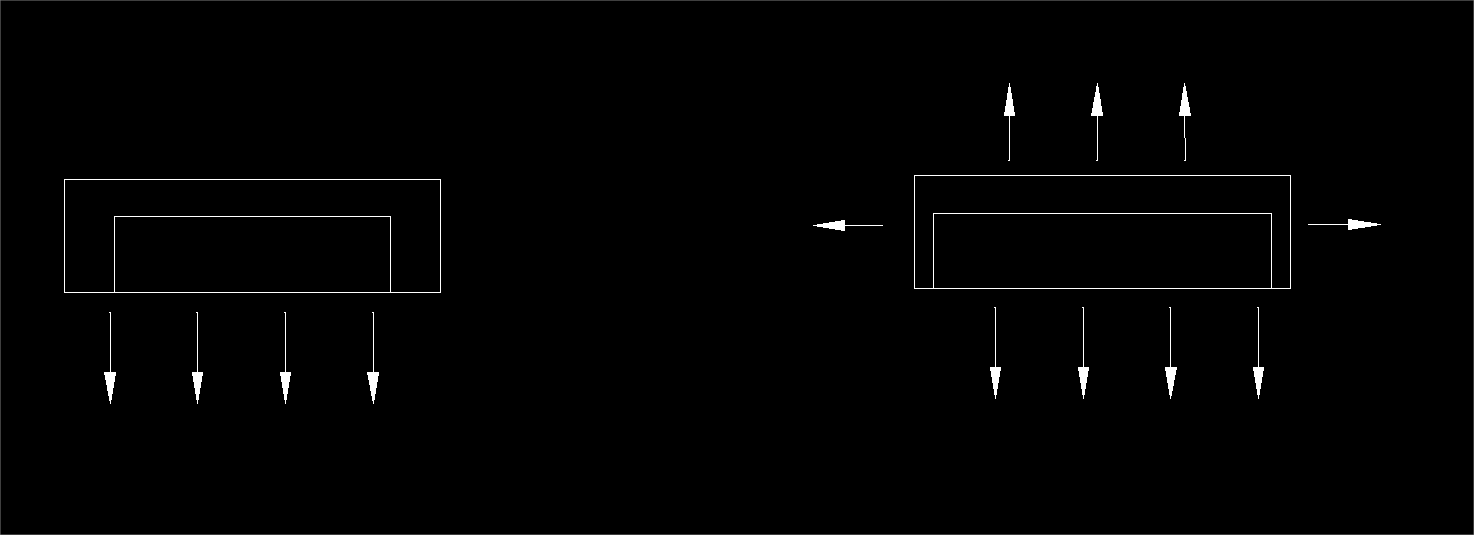

まず、アンカーの磁石のサイズを決定します。吸引力を高める鍵の一つは、十分な厚さのシェルが必要であることです。そうでないと、磁気の力がシェルの他の側面に分散してしまい、必要な側面にすべての力が集中してしまいます。下の写真のように、これら2つの磁気ポットは同じサイズですが、右側の磁石の方が大きいです。右側の磁石の方が磁力が高いのでしょうか?必ずしもそうではありません。なぜなら、磁力の一部は他の側面にも伝わり、その力を逃してしまうからです。左側の磁石は磁石の分離性が良いため、すべての磁力が片側に集中し、吸引力が最大になります。

アンカーマグネットの話に戻りましょう。磁気ディスクを底部に取り付けたモジュールを製作し、その力をテストしました。その結果、1000kg以上の電力を供給できることが分かりました。

お客様は、サンプルを迅速に作成し、磁力を無駄にしすぎなかったことに大変満足されており、さらに寿命を延ばしたいとおっしゃっています。塩水噴霧試験で300時間以上の結果が出ることを希望されています。

現在の磁石の表面処理は、ニッケルメッキ(グレード5)です。それでも、最高の結果は約150時間錆びないことです。

これを実現する一つの方法は、ニッケル被覆をゴムで覆うことです。ゴムは優れた絶縁材であり、水やイオン化原子の輸送を遮断するだけでなく、耐摩耗性にも優れています。

しかし、被覆材には厚みがあります!特にゴムは。ゴムの厚さは0.2~0.3mmですが、破断時の強度は700kg以下に落ちてしまいます。

厚みによって性能は大きく異なります。同じ吸引力を維持したい場合、磁石とシェルのサイズを大きくする必要があります。そうなるとコストが大幅に増加します。ライフサイクルと全体的なコストを考慮すると、明らかに最良の選択とは言えません。

もう一つの方法は、磁石と接続するために陽極棒を追加することです。犠牲陽極によって保護できます。ただし、陽極棒のスペースを確保するためにシェルに穴を開ける必要があり、新しい金型が必要になります。そのため、これは潜在的な選択肢です。

また、シェルにも錆の問題があります。そこで、シェルにスプレー塗装を施すことにしました。しかし、スプレーはゴムコーティングのような塗膜で、厚みがあります。試験によると、塗装によってアンカーの引張力が15%低下することがわかりました。

そこで最終的に、シェルを保護するとともに、磁石とシェルの距離を最小限に保ち、磁力が過度に低下しないようにすることができる Cr でコーティングすることにしました。

したがって、電気メッキの耐腐食性と磁力とのバランスが重要であり、製品の寿命とコストを考慮して、最適な方法を見つける必要があります。

投稿日時: 2024年8月24日